在追求密集存储的仓储物流环境中,高位货架因能大幅提升库容颇受青睐,但“高位存取”的安全问题一直制约着货架高度的提升。随着叉车举升高度的增加,举升超过5米后,取放货复杂性急剧攀升,地面不平整、门架倾斜、抖动等因素的影响被放大,对智能叉车存取精度和稳定性造成影响,甚至可能引发高位货架货物掉落的重大事故。

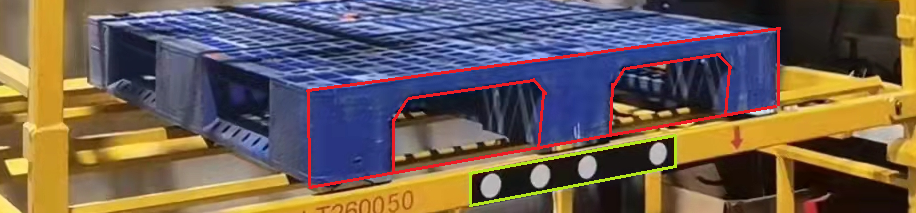

为增加库容量,高位货架仓库的货架间隙通常较为狭窄,这对叉式AGV的精准控制提出了更高的要求。为了让叉式AGV能够在较小范围距离内调整后快速进行精准取卸货,提前对库位位置进行标定是必不可少的作业程序。以往的库位标定均依靠人工进行,不但耗时耗力,且存在安全风险,国自叉式AGV“自动标定”技术,使用3D深度视觉相机进行特征识别,对叉式AGV下发全局自动标定指令,即可让其自动批量完成库位标定,不仅大幅提升项目实施效率,且有效降低工人实施负担和风险。

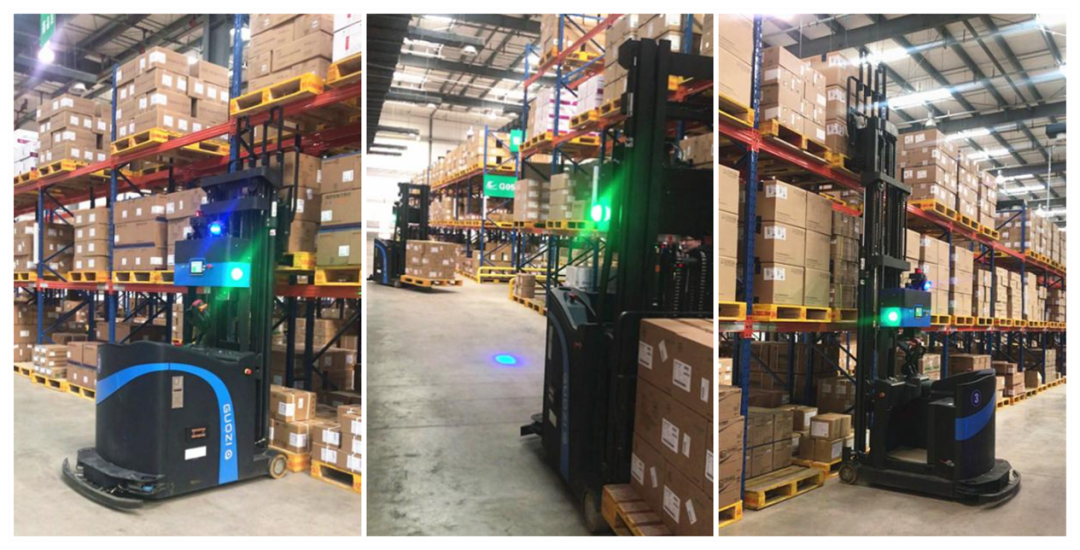

国自为东北地区最大的某医药集团提供智能搬运解决方案,使用多台高位前移叉式AGV对药品供销配运环节中的验收、存储、分拣、配送等作业过程优化,采用“高位安全”和“自动标定”技术对超过6米的货架完成货物存取作业,自动识别货物与货位之间的偏差,保证平稳出入库,有效避免安全事故,大幅提高药品库房物流自动化水平。